5 sposobów na polepszenie parametrów przepływu sprężonego powietrza i zmniejszenie kosztów zużycia

23 - 05 - 2024

- Strona główna Aktualności Baza wiedzy

Technologia pneumatyczna jest kluczowa dla procesów produkcyjnych, ponieważ sprężone powietrze jest wykorzystywane w bardzo wielu procesach, od chłodzenia po sterowanie zautomatyzowanymi maszynami na liniach montażowych i pakujących.

Ponieważ pneumatyka generuje znaczną część zużycia energii w zakładzie, podjęcie kroków w celu zapewnienia minimalizacji strat, spowodowanych nieszczelnościami, przy jednoczesnej maksymalizacji natężenia przepływu powietrza w systemie, może spowodować znaczne oszczędności kosztów i lepszą wydajność całej instalacji.

Możesz skorzystać z naszej fachowej wiedzy i wprowadzić oszczędności w swoim zakładzie produkcyjnym stosując się do 5 kluczowych wskazówek:

1. PRAWIDŁOWO DOBIERZ ELEMENTY PNEUMATYCZNE DO ROZMIARU INSTALACJI

Stare powiedzenie 'średnica nominalna przewodu to odpowiedni rozmiar dla komponentów' nie jest już aktualne, ponieważ wielu inżynierów zdało sobie sprawę, że komponenty odpowiadające wielkości nominalnej przewodu nie są już najlepszym wyborem dla wydajnego systemu pneumatycznego.

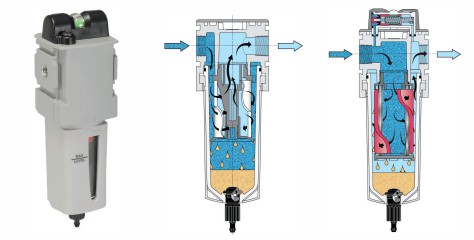

Przykład? Standardowy filtr sprężonego powietrza, taki jak filtr cząstek stałych P33F Parker, wykorzystuje działanie odśrodkowe w głowicy, aby zapobiec zanieczyszczeniu instalacji przez wodę i inne cząstki stałe.

Jeśli filtr powietrza jest zbyt duży (czyli zgodnie ze średnicą nominalną przewodu), wówczas siła odśrodkowa nie będzie wystarczająca, aby usunąć wodę ze sprężonego powietrza. Wniosek: zbyt małe rozmiary spowodują bardzo zauważalny spadek ciśnienia.

Znalezienie dokładnego rozmiaru komponentu dla aplikacji ma kluczowe znaczenie dla ogólnej wydajności systemu pneumatycznego i pozwoli uniknąć wspomnianych niepotrzebnych spadków ciśnienia. Kolejnym czynnikiem do rozważenia jest sprawdzenie, czy sam przewód ma prawidłowe rozmiary.

2. INSTALACJA WODNA - PRAWIDŁOWO DOBIERZ ZŁĄCZA, A W RAZIE NIEEFEKTYWNOŚCI ROZWAŻ ICH WYMIANĘ

W wielu układach rurociąg instalacji będzie przebiegał od kolektora głównego do aplikacji. Rury te są często łączone za pomocą szybkozłącza, które łączy się zatrzaskowo za pomocą elementu męskiego i żeńskiego. Złącza pneumatyczne są niezbędne, jeśli trzeba często łączyć i rozłączać urządzenia. Jednakże charakteryzują się one zazwyczaj wysokim współczynnikiem spadku ciśnienia, co może spowodować dławienie się całego systemu, jeśli już pracuje na maksymalnej wydajności. Oprócz spadku ciśnienia, złącza mogą również zostać zatkane rdzą i płatkami kamienia, które mogą gromadzić się wewnątrz rur stalowych. Należy zatem rozważyć wymianę stalowej instalacji rurowej na tworzywo sztuczne, na przykład rozwiązanie termoplastyczne firmy Parker, lub przejście na standardowe złączki pneumatyczne i łączniki wykonane z aluminium zamiast stali.

3. PRZYJMIJ ZASADĘ DWÓCH RÓŻNYCH CIŚNIEŃ – TO ZWIĘKSZY WYDAJNOŚĆ TWOJEGO SYSTEMU

W większości zastosowań nadal wykorzystuje się pojedynczy obwód ciśnieniowy – z pojedynczym ciśnieniem zasilania i podwójnym wylotem. Taka konfiguracja zapewnia optymalne warunki odpowietrzenia, ale nadal nie zawsze jest najlepszą i najbardziej wydajną konfiguracją w wielu zastosowaniach przemysłowych.

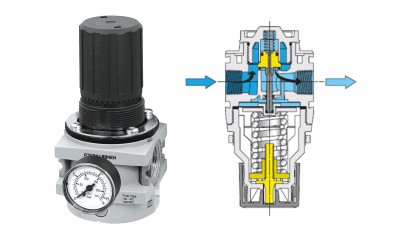

Alternatywna technika znana jest jako metoda dwóch różnych ciśnień, najlepiej nadająca się do zastosowań, w których ta sama siła nie jest wymagana do warunków wysuwu i wsuwu tłoczyska siłownika pneumatycznego. Na przykład siłownik tłoczyskowy może wymagać ciśnienia 80 PSI dla wysunięcia tłoczyska, aby przesunąć ładunek, ale do ponownego wsunięcia tłoczyska do pozycji wyjściowej nie jest potrzebna taka sama siła. Dzięki zastosowaniu dwóch regulatorów (reduktorów) siłownik pneumatyczny może pracować przy ciśnieniu 80 PSI na wyjściu i 30 PSI na powrocie, co zwiększa wydajność systemu.

Istnieje kilka sposobów osiągnięcia tych dwóch ciśnień, a niektóre są bardziej wydajne niż inne. Podstawowa zasada wyższego ciśnienia wyjściowego i niższego ciśnienia przy cofaniu pozostaje taka sama we wszystkich przypadkach.

4. PRACUJ Z CZYSTYMI FILTRAMI, DBAJ O ELEMENTY EKSPLOATACJI – PAMIĘTAJ O WYMIANIE WKŁADU FILTRUJĄCEGO

Innym oczywistym sposobem optymalizacji efektywności pracy instalacji pneumatycznej jest wymiana zanieczyszczonych elementów filtracyjnych. Typowe komercyjne filtry wstępne w obwodzie pneumatycznym są zaprojektowane do odfiltrowania cząstek stałych o wielkości zaledwie 5 mikronów. Wiele filtrów często stosuje działanie odśrodkowe (odwirowanie), aby odfiltrować wszelkie kropelki wody.

Początkowy dopuszczalny spadek ciśnienia na filtrze cząstek stałych może wynosić ok. 5% wartości ciśnienia na wejściu filtra. Mierzymy to manometrem różnicowym umieszczonym na filtrze. Zazwyczaj pokazuje on spadek ciśnienia przez zmianę koloru wskaźnika z zielonego na czerwony. Zapewnia to wystarczające ciśnienie wsteczne dla odpowiedniej ilości przepływu powietrza i odfiltrowanej wody. W miarę zwiększania się zabrudzeń spadek ciśnienia może wynosić od 5 do 10 PSI.

Wielu użytkowników spróbuje wyjąć element filtrujący i go przedmuchiwać, czyścić itd. aby przywrócić system do użytku. Nie jest to dobry pomysł, ponieważ wiele zanieczyszczeń znajduje się wewnątrz wkładu filtra i nie można do nich dotrzeć, ani ich usunąć.

A wystarczy po prostu wymienić stosunkowo niedrogą część - wkład filtrujący, zamiast pracować na nieefektywnym zabrudzonym filtrze. Praca na brudnych filtrach kosztuje więcej, ponieważ sprężarka pracuje, aby nadrobić dodatkowy spadek ciśnienia.

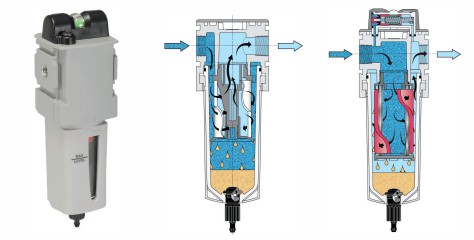

Jednym z głównych powodów, dla których Parker zamienił spiekany filtr z brązu lub papieru z włókna - do białego spiekanego plastikowego elementu, który znajduje się w filtrze cząstek stałych Parker P3L Lite, jest prosta wizualna identyfikacja - gdy wygląda na brudny, należy go po prostu wymienić.

5. CZYSTE, SUCHE POWIETRZE - TO JEST TO, CZEGO POTRZEBUJE TWOJA INSTALACJA

Sprężone powietrze niesie ze sobą wszelkie zanieczyszczenia, które znajdują się w powietrzu otaczającym sprężarkę. Sprężanie powietrza powoduje również jego podgrzanie. Sprężenie powoduje utratę objętości oraz pojawienie się wody. Gdy powietrze się ochładza, w rurach instalacji skrapla się woda. Istnieje wiele sposobów pozbycia się wody z instalacji sprężonego powietrza. Jednym z nich jest osuszacz, który schładza powietrze i pozwala na skroplenie i w ten sposób odseparowanie wody z instalacji. Zastosowanie w systemie osuszacza sprężonego powietrza nie wyeliminuje całej zawartej w niej wody, ale usunie jej większość. Następnie lokalnie instaluje się filtry cząstek stałych, które usuwają pozostałą wodę i kurz z układu. Woda w systemie stwarza wiele problemów związanych z rdzewieniem sprzętu i innymi problemami środowiskowymi, dlatego też warto zadbać o stosowanie odpowiednich urządzeń, które pomogą w jej wyeliminowaniu z systemu.

Aby zoptymalizować w procesach produkcyjnych oszczędzanie energii i zwiększyć przepływ powietrza, należy wziąć pod uwagę wszystkie powyższe punkty. Należy również pamiętać, że w miarę zwiększania skali instalacji każda część układu pneumatycznego musi zostać ulepszona.

WIĘCEJ INFORMACJI O NASZYCH ROZWIĄZANIACH:

Oferujemy szeroki wybór komponentów Parker: filtrów, smarownic, reduktorów ciśnienia, osuszaczy i stacji przygotowania powietrza. W pełni funkcjonalne filtry powietrza, regulatory ciśnienia, filtro-reduktory i smarownice są dostępne z szeroką gamą standardowych opcji, aby spełnić Twoje potrzeby w zakresie przygotowania powietrza. Nasze systemy czystego powietrza ułatwiają firmom ochronę sprzętu, ograniczanie przestojów produkcyjnych i kosztów konserwacji oraz maksymalizację rozwiązań w zakresie sprężonego powietrza.

Ponieważ pneumatyka generuje znaczną część zużycia energii w zakładzie, podjęcie kroków w celu zapewnienia minimalizacji strat, spowodowanych nieszczelnościami, przy jednoczesnej maksymalizacji natężenia przepływu powietrza w systemie, może spowodować znaczne oszczędności kosztów i lepszą wydajność całej instalacji.

Możesz skorzystać z naszej fachowej wiedzy i wprowadzić oszczędności w swoim zakładzie produkcyjnym stosując się do 5 kluczowych wskazówek:

1. PRAWIDŁOWO DOBIERZ ELEMENTY PNEUMATYCZNE DO ROZMIARU INSTALACJI

Stare powiedzenie 'średnica nominalna przewodu to odpowiedni rozmiar dla komponentów' nie jest już aktualne, ponieważ wielu inżynierów zdało sobie sprawę, że komponenty odpowiadające wielkości nominalnej przewodu nie są już najlepszym wyborem dla wydajnego systemu pneumatycznego.

Przykład? Standardowy filtr sprężonego powietrza, taki jak filtr cząstek stałych P33F Parker, wykorzystuje działanie odśrodkowe w głowicy, aby zapobiec zanieczyszczeniu instalacji przez wodę i inne cząstki stałe.

Jeśli filtr powietrza jest zbyt duży (czyli zgodnie ze średnicą nominalną przewodu), wówczas siła odśrodkowa nie będzie wystarczająca, aby usunąć wodę ze sprężonego powietrza. Wniosek: zbyt małe rozmiary spowodują bardzo zauważalny spadek ciśnienia.

Znalezienie dokładnego rozmiaru komponentu dla aplikacji ma kluczowe znaczenie dla ogólnej wydajności systemu pneumatycznego i pozwoli uniknąć wspomnianych niepotrzebnych spadków ciśnienia. Kolejnym czynnikiem do rozważenia jest sprawdzenie, czy sam przewód ma prawidłowe rozmiary.

2. INSTALACJA WODNA - PRAWIDŁOWO DOBIERZ ZŁĄCZA, A W RAZIE NIEEFEKTYWNOŚCI ROZWAŻ ICH WYMIANĘ

W wielu układach rurociąg instalacji będzie przebiegał od kolektora głównego do aplikacji. Rury te są często łączone za pomocą szybkozłącza, które łączy się zatrzaskowo za pomocą elementu męskiego i żeńskiego. Złącza pneumatyczne są niezbędne, jeśli trzeba często łączyć i rozłączać urządzenia. Jednakże charakteryzują się one zazwyczaj wysokim współczynnikiem spadku ciśnienia, co może spowodować dławienie się całego systemu, jeśli już pracuje na maksymalnej wydajności. Oprócz spadku ciśnienia, złącza mogą również zostać zatkane rdzą i płatkami kamienia, które mogą gromadzić się wewnątrz rur stalowych. Należy zatem rozważyć wymianę stalowej instalacji rurowej na tworzywo sztuczne, na przykład rozwiązanie termoplastyczne firmy Parker, lub przejście na standardowe złączki pneumatyczne i łączniki wykonane z aluminium zamiast stali.

3. PRZYJMIJ ZASADĘ DWÓCH RÓŻNYCH CIŚNIEŃ – TO ZWIĘKSZY WYDAJNOŚĆ TWOJEGO SYSTEMU

W większości zastosowań nadal wykorzystuje się pojedynczy obwód ciśnieniowy – z pojedynczym ciśnieniem zasilania i podwójnym wylotem. Taka konfiguracja zapewnia optymalne warunki odpowietrzenia, ale nadal nie zawsze jest najlepszą i najbardziej wydajną konfiguracją w wielu zastosowaniach przemysłowych.

Alternatywna technika znana jest jako metoda dwóch różnych ciśnień, najlepiej nadająca się do zastosowań, w których ta sama siła nie jest wymagana do warunków wysuwu i wsuwu tłoczyska siłownika pneumatycznego. Na przykład siłownik tłoczyskowy może wymagać ciśnienia 80 PSI dla wysunięcia tłoczyska, aby przesunąć ładunek, ale do ponownego wsunięcia tłoczyska do pozycji wyjściowej nie jest potrzebna taka sama siła. Dzięki zastosowaniu dwóch regulatorów (reduktorów) siłownik pneumatyczny może pracować przy ciśnieniu 80 PSI na wyjściu i 30 PSI na powrocie, co zwiększa wydajność systemu.

Istnieje kilka sposobów osiągnięcia tych dwóch ciśnień, a niektóre są bardziej wydajne niż inne. Podstawowa zasada wyższego ciśnienia wyjściowego i niższego ciśnienia przy cofaniu pozostaje taka sama we wszystkich przypadkach.

4. PRACUJ Z CZYSTYMI FILTRAMI, DBAJ O ELEMENTY EKSPLOATACJI – PAMIĘTAJ O WYMIANIE WKŁADU FILTRUJĄCEGO

Innym oczywistym sposobem optymalizacji efektywności pracy instalacji pneumatycznej jest wymiana zanieczyszczonych elementów filtracyjnych. Typowe komercyjne filtry wstępne w obwodzie pneumatycznym są zaprojektowane do odfiltrowania cząstek stałych o wielkości zaledwie 5 mikronów. Wiele filtrów często stosuje działanie odśrodkowe (odwirowanie), aby odfiltrować wszelkie kropelki wody.

Początkowy dopuszczalny spadek ciśnienia na filtrze cząstek stałych może wynosić ok. 5% wartości ciśnienia na wejściu filtra. Mierzymy to manometrem różnicowym umieszczonym na filtrze. Zazwyczaj pokazuje on spadek ciśnienia przez zmianę koloru wskaźnika z zielonego na czerwony. Zapewnia to wystarczające ciśnienie wsteczne dla odpowiedniej ilości przepływu powietrza i odfiltrowanej wody. W miarę zwiększania się zabrudzeń spadek ciśnienia może wynosić od 5 do 10 PSI.

Wielu użytkowników spróbuje wyjąć element filtrujący i go przedmuchiwać, czyścić itd. aby przywrócić system do użytku. Nie jest to dobry pomysł, ponieważ wiele zanieczyszczeń znajduje się wewnątrz wkładu filtra i nie można do nich dotrzeć, ani ich usunąć.

A wystarczy po prostu wymienić stosunkowo niedrogą część - wkład filtrujący, zamiast pracować na nieefektywnym zabrudzonym filtrze. Praca na brudnych filtrach kosztuje więcej, ponieważ sprężarka pracuje, aby nadrobić dodatkowy spadek ciśnienia.

Jednym z głównych powodów, dla których Parker zamienił spiekany filtr z brązu lub papieru z włókna - do białego spiekanego plastikowego elementu, który znajduje się w filtrze cząstek stałych Parker P3L Lite, jest prosta wizualna identyfikacja - gdy wygląda na brudny, należy go po prostu wymienić.

5. CZYSTE, SUCHE POWIETRZE - TO JEST TO, CZEGO POTRZEBUJE TWOJA INSTALACJA

Sprężone powietrze niesie ze sobą wszelkie zanieczyszczenia, które znajdują się w powietrzu otaczającym sprężarkę. Sprężanie powietrza powoduje również jego podgrzanie. Sprężenie powoduje utratę objętości oraz pojawienie się wody. Gdy powietrze się ochładza, w rurach instalacji skrapla się woda. Istnieje wiele sposobów pozbycia się wody z instalacji sprężonego powietrza. Jednym z nich jest osuszacz, który schładza powietrze i pozwala na skroplenie i w ten sposób odseparowanie wody z instalacji. Zastosowanie w systemie osuszacza sprężonego powietrza nie wyeliminuje całej zawartej w niej wody, ale usunie jej większość. Następnie lokalnie instaluje się filtry cząstek stałych, które usuwają pozostałą wodę i kurz z układu. Woda w systemie stwarza wiele problemów związanych z rdzewieniem sprzętu i innymi problemami środowiskowymi, dlatego też warto zadbać o stosowanie odpowiednich urządzeń, które pomogą w jej wyeliminowaniu z systemu.

Aby zoptymalizować w procesach produkcyjnych oszczędzanie energii i zwiększyć przepływ powietrza, należy wziąć pod uwagę wszystkie powyższe punkty. Należy również pamiętać, że w miarę zwiększania skali instalacji każda część układu pneumatycznego musi zostać ulepszona.

WIĘCEJ INFORMACJI O NASZYCH ROZWIĄZANIACH:

Oferujemy szeroki wybór komponentów Parker: filtrów, smarownic, reduktorów ciśnienia, osuszaczy i stacji przygotowania powietrza. W pełni funkcjonalne filtry powietrza, regulatory ciśnienia, filtro-reduktory i smarownice są dostępne z szeroką gamą standardowych opcji, aby spełnić Twoje potrzeby w zakresie przygotowania powietrza. Nasze systemy czystego powietrza ułatwiają firmom ochronę sprzętu, ograniczanie przestojów produkcyjnych i kosztów konserwacji oraz maksymalizację rozwiązań w zakresie sprężonego powietrza.