System instalacji sprężonego powietrza TRANSAIR

System instalacji sprężonego powietrza TRANSAIR

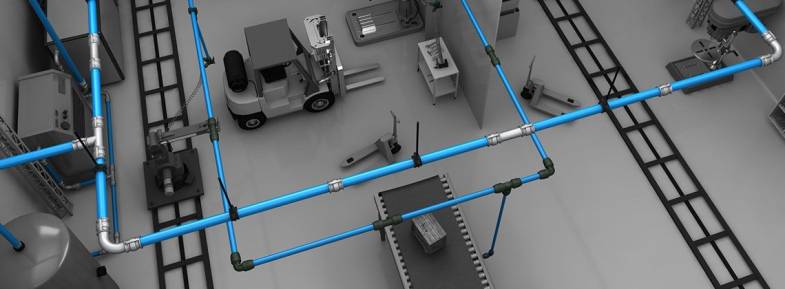

Instalacja sprężonego powietrza Transair® łączy zaawansowaną technologię z wytrzymałością, lekkością i elastycznością systemu aluminiowego. Instalacja pneumatyczna Transair®, w porównaniu do tradycyjnych instalacji stalowych, pozwala zoptymalizować i zmniejszyć koszty energii i eksploatacji (20% większy przepływ, gwarancja zachowania czystości medium, brak uszkodzeń filtracji w wyniku korozji elementów) oraz w znacznym stopniu ograniczyć przestoje produkcyjne.

Instalacje pneumatyczne Transair - zalety aluminiowego systemu wtykowego:

- dedykowany do sprężonego powietrza, próżni, gazów obojętnych

- szybki montaż wszystkich komponentów dzięki systemowi wtykowemu na click

- instalacja jest od razu gotowa do pracy, możliwość łatwej i elastycznej rozbudowy

- umożliwia elastyczny sposób rozdziału powietrza, bez przekazywania kondensatu

- możliwość gięcia rur (zmniejszenie ilości złączy i obniżenie kosztu instalacji), realizacja nietypowych przejść (ominięcie przeszkód)

- kalibrowane rury aluminiowe są odporne na korozję i wszystkie oleje kompresorowe

Parametry techniczne systemu sprężonego powietrza Transair:

- dostępne średnice rur: 16.5, 25, 40, 50, 63, 76, 100, 168 [mm]

- ciśnienie robocze: 16 bar w zakresie: -20 ÷ +45°C | 13 bar w zakresie: -20 ÷ +60°C

- podciśnienie: 13 mbar ciśnienia absolutnego (98,7% próżni)

- temperatura pracy: -20 ÷ +60°C

- temperatura przechowywania: -40 ÷ +80°C

MATERIAŁY DO POBRANIA -- KATALOGI, INSTRUKCJE, FILMY:

| |

SUPPORT TECHNICZNY DLA PROJEKTANTÓW I INWESTORÓW -- KONTAKT Z INŻYNIEREM:

| | |

Zastosowania instalacji sprężonego powietrza

Instalacje sprężonego powietrza znajdują szerokie zastosowanie w różnych gałęziach przemysłu, od produkcji po przetwórstwo. Wykorzystywane są do zasilania narzędzi pneumatycznych, automatyzacji procesów produkcyjnych oraz w systemach transportu materiałów. Dzięki swojej wszechstronności, instalacje te są niezbędne w wielu zakładach produkcyjnych, gdzie niezawodność i efektywność są kluczowe.

W przemyśle motoryzacyjnym instalacje sprężonego powietrza umożliwiają precyzyjne sterowanie procesami montażowymi, co przekłada się na wysoką jakość końcowego produktu. W branży spożywczej natomiast, systemy te zapewniają higieniczne warunki pracy, eliminując ryzyko zanieczyszczenia produktów. Ponadto, w sektorze farmaceutycznym instalacje sprężonego powietrza są kluczowe dla utrzymania czystości i sterylności procesów produkcyjnych.

Z jakich elementów składa się instalacja sprężonego powietrza?

Podstawowe elementy instalacji sprężonego powietrza to kompresory, zbiorniki ciśnieniowe, rurociągi oraz osprzęt kontrolno-pomiarowy. Kompresory odpowiadają za generowanie sprężonego powietrza, które następnie jest magazynowane w zbiornikach ciśnieniowych. Rurociągi służą do transportu sprężonego powietrza do miejsc jego wykorzystania, a osprzęt kontrolno-pomiarowy zapewnia monitorowanie i regulację parametrów pracy systemu. Kompresory mogą być tłokowe lub śrubowe, a ich wybór zależy od specyfiki zastosowania oraz wymagań dotyczących wydajności i ciśnienia.

Zbiorniki ciśnieniowe muszą być odpowiednio dobrane pod kątem pojemności i wytrzymałości na ciśnienie robocze. Rury do instalacji sprężonego powietrza wykonane są zazwyczaj z aluminium lub ze stali nierdzewnej, co zapewnia trwałość i odporność na korozję. Osprzęt kontrolno-pomiarowy obejmuje manometry, zawory bezpieczeństwa oraz czujniki przepływu i ciśnienia.

Jakie normy powinna spełniać instalacja pneumatyczna?

Instalacje pneumatyczne muszą spełniać szereg norm i standardów, aby zapewnić bezpieczeństwo i efektywność działania. Normy te obejmują wymagania dotyczące jakości powietrza, które musi być wolne od zanieczyszczeń i wilgoci. Ponadto, instalacje powinny być projektowane zgodnie z wytycznymi dotyczącymi ciśnienia roboczego oraz wytrzymałości materiałów użytych do ich budowy.

Ważnym aspektem jest również zgodność z normami dotyczącymi hałasu emitowanego przez instalację podczas pracy. Systemy muszą być wyposażone w odpowiednie filtry i separatory, aby zapewnić czystość sprężonego powietrza na poziomie wymaganym przez przepisy. Dodatkowo, regularne przeglądy techniczne i konserwacja są kluczowe dla utrzymania sprawności instalacji oraz minimalizacji ryzyka awarii.

Dlaczego system instalacji sprężonego powietrza Transair® to świetny wybór?

System instalacji sprężonego powietrza Transair® wyróżnia się innowacyjnym podejściem do projektowania i montażu. Dzięki modułowej konstrukcji możliwa jest szybka adaptacja systemu do zmieniających się potrzeb produkcyjnych bez konieczności kosztownych przeróbek. Ponadto, Transair® oferuje wysoką wydajność energetyczną oraz minimalizację strat ciśnienia dzięki zastosowaniu nowoczesnych materiałów i technologii.

Transair® charakteryzuje się również łatwością montażu i demontażu, co pozwala na elastyczne zarządzanie infrastrukturą zakładu produkcyjnego. System ten jest kompatybilny z różnymi typami kompresorów i osprzętu kontrolno-pomiarowego, co zwiększa jego uniwersalność. Dodatkowo, Transair® spełnia wszystkie wymagane normy bezpieczeństwa i jakości, co czyni go niezawodnym rozwiązaniem dla każdej branży przemysłowej.

System instalacji sprężonego powietrza TRANSAIR

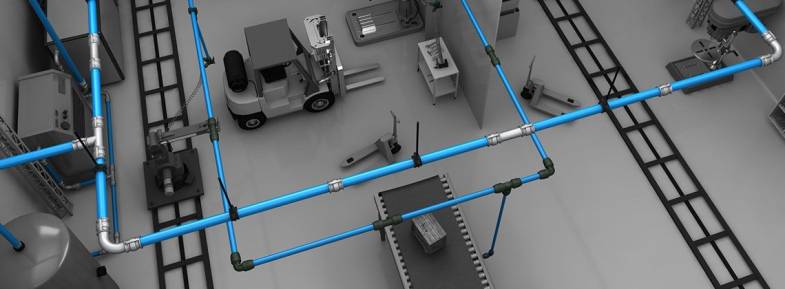

Instalacja sprężonego powietrza Transair® łączy zaawansowaną technologię z wytrzymałością, lekkością i elastycznością systemu aluminiowego. Instalacja pneumatyczna Transair®, w porównaniu do tradycyjnych instalacji stalowych, pozwala zoptymalizować i zmniejszyć koszty energii i eksploatacji (20% większy przepływ, gwarancja zachowania czystości medium, brak uszkodzeń filtracji w wyniku korozji elementów) oraz w znacznym stopniu ograniczyć przestoje produkcyjne.

Instalacje pneumatyczne Transair - zalety aluminiowego systemu wtykowego:

- dedykowany do sprężonego powietrza, próżni, gazów obojętnych

- szybki montaż wszystkich komponentów dzięki systemowi wtykowemu na click

- instalacja jest od razu gotowa do pracy, możliwość łatwej i elastycznej rozbudowy

- umożliwia elastyczny sposób rozdziału powietrza, bez przekazywania kondensatu

- możliwość gięcia rur (zmniejszenie ilości złączy i obniżenie kosztu instalacji), realizacja nietypowych przejść (ominięcie przeszkód)

- kalibrowane rury aluminiowe są odporne na korozję i wszystkie oleje kompresorowe

Parametry techniczne systemu sprężonego powietrza Transair:

- dostępne średnice rur: 16.5, 25, 40, 50, 63, 76, 100, 168 [mm]

- ciśnienie robocze: 16 bar w zakresie: -20 ÷ +45°C | 13 bar w zakresie: -20 ÷ +60°C

- podciśnienie: 13 mbar ciśnienia absolutnego (98,7% próżni)

- temperatura pracy: -20 ÷ +60°C

- temperatura przechowywania: -40 ÷ +80°C

MATERIAŁY DO POBRANIA -- KATALOGI, INSTRUKCJE, FILMY:

| |

SUPPORT TECHNICZNY DLA PROJEKTANTÓW I INWESTORÓW -- KONTAKT Z INŻYNIEREM:

| | |

Zastosowania instalacji sprężonego powietrza

Instalacje sprężonego powietrza znajdują szerokie zastosowanie w różnych gałęziach przemysłu, od produkcji po przetwórstwo. Wykorzystywane są do zasilania narzędzi pneumatycznych, automatyzacji procesów produkcyjnych oraz w systemach transportu materiałów. Dzięki swojej wszechstronności, instalacje te są niezbędne w wielu zakładach produkcyjnych, gdzie niezawodność i efektywność są kluczowe.

W przemyśle motoryzacyjnym instalacje sprężonego powietrza umożliwiają precyzyjne sterowanie procesami montażowymi, co przekłada się na wysoką jakość końcowego produktu. W branży spożywczej natomiast, systemy te zapewniają higieniczne warunki pracy, eliminując ryzyko zanieczyszczenia produktów. Ponadto, w sektorze farmaceutycznym instalacje sprężonego powietrza są kluczowe dla utrzymania czystości i sterylności procesów produkcyjnych.

Z jakich elementów składa się instalacja sprężonego powietrza?

Podstawowe elementy instalacji sprężonego powietrza to kompresory, zbiorniki ciśnieniowe, rurociągi oraz osprzęt kontrolno-pomiarowy. Kompresory odpowiadają za generowanie sprężonego powietrza, które następnie jest magazynowane w zbiornikach ciśnieniowych. Rurociągi służą do transportu sprężonego powietrza do miejsc jego wykorzystania, a osprzęt kontrolno-pomiarowy zapewnia monitorowanie i regulację parametrów pracy systemu. Kompresory mogą być tłokowe lub śrubowe, a ich wybór zależy od specyfiki zastosowania oraz wymagań dotyczących wydajności i ciśnienia.

Zbiorniki ciśnieniowe muszą być odpowiednio dobrane pod kątem pojemności i wytrzymałości na ciśnienie robocze. Rury do instalacji sprężonego powietrza wykonane są zazwyczaj z aluminium lub ze stali nierdzewnej, co zapewnia trwałość i odporność na korozję. Osprzęt kontrolno-pomiarowy obejmuje manometry, zawory bezpieczeństwa oraz czujniki przepływu i ciśnienia.

Jakie normy powinna spełniać instalacja pneumatyczna?

Instalacje pneumatyczne muszą spełniać szereg norm i standardów, aby zapewnić bezpieczeństwo i efektywność działania. Normy te obejmują wymagania dotyczące jakości powietrza, które musi być wolne od zanieczyszczeń i wilgoci. Ponadto, instalacje powinny być projektowane zgodnie z wytycznymi dotyczącymi ciśnienia roboczego oraz wytrzymałości materiałów użytych do ich budowy.

Ważnym aspektem jest również zgodność z normami dotyczącymi hałasu emitowanego przez instalację podczas pracy. Systemy muszą być wyposażone w odpowiednie filtry i separatory, aby zapewnić czystość sprężonego powietrza na poziomie wymaganym przez przepisy. Dodatkowo, regularne przeglądy techniczne i konserwacja są kluczowe dla utrzymania sprawności instalacji oraz minimalizacji ryzyka awarii.

Dlaczego system instalacji sprężonego powietrza Transair® to świetny wybór?

System instalacji sprężonego powietrza Transair® wyróżnia się innowacyjnym podejściem do projektowania i montażu. Dzięki modułowej konstrukcji możliwa jest szybka adaptacja systemu do zmieniających się potrzeb produkcyjnych bez konieczności kosztownych przeróbek. Ponadto, Transair® oferuje wysoką wydajność energetyczną oraz minimalizację strat ciśnienia dzięki zastosowaniu nowoczesnych materiałów i technologii.

Transair® charakteryzuje się również łatwością montażu i demontażu, co pozwala na elastyczne zarządzanie infrastrukturą zakładu produkcyjnego. System ten jest kompatybilny z różnymi typami kompresorów i osprzętu kontrolno-pomiarowego, co zwiększa jego uniwersalność. Dodatkowo, Transair® spełnia wszystkie wymagane normy bezpieczeństwa i jakości, co czyni go niezawodnym rozwiązaniem dla każdej branży przemysłowej.